Figener tiene una amplia experiencia en el análisis de los más diversos tipos de flujos (mecánica de fluidos). Ya ha realizado numerosos estudios en grandes complejos industriales como Braskem y Alunorte, participando en varios estudios / análisis de nuevos proyectos Green Field y Expansión.

Su diferencial es un equipo técnico altamente calificado capaz de realizar desde mediciones en línea hasta realizar cálculos complejos con la ayuda de una herramienta de cálculo de desarrollo propio (FNESS, software ya reconocido entre Ingeniería). Así, asociado a la experiencia de los distintos estudios ya realizados, FIGENER es capaz de hacer un diagnóstico mucho más acertado de los problemas planteados.

FIGENER puede realizar las siguientes actividades:

- Mediciones de línea (flujo / flujo, presión y temperatura).

- Estudios de distribución en redes complejas (circuitos de enfriamiento de alto flujo).

- Simulaciones de operación.

- Cálculo de pérdidas de carga en líneas (incluidos flujos bifásicos y gaseosos).

- Evaluación de FAC (Corrosión acelerada por flujo) en líneas de agua de alimentación de calderas.

- Estudios de transitorios hidráulicos.

- Estudios de transitorios de vapor, realizados para estudios termoeléctricos.

- Estudios de flujo (internos / externos) con la ayuda del método CFD (Computational Fluid Dynamics).

Estos estudios suelen ser necesarios cuando existen signos de estrangulamiento o deficiencia de procesos debido al dimensionamiento incorrecto de la línea. Otro ejemplo de aplicación de los estudios aparece en ampliaciones de fábricas, que normalmente cuentan con utilidades como Sistemas de Refrigeración y Generación de Agua Fría, donde la intención es aprovechar los equipos y líneas existentes. Una vez que el sistema está correctamente modelado, es posible realizar el análisis de flujo para diferentes modos de operación (carga parcial, total), obteniendo así un diagnóstico más adecuado.

Además, en varias ocasiones FIGENER realizó estudios de Eficiencia Energética para Proyectos, optimizando el dimensionamiento de las líneas. Algunos de los beneficios del tallaje adecuado son:

- Eficiencia energética.

- Reducción de inversiones.

- Mejor distribución del fluido en los circuitos, eliminando posibles cuellos de botella.

- Reducción de accidentes por líneas quebradas., causadas por transitorios o FAC.

Referencias principales:

- Circuitos de enfriamiento de varias unidades Braskem.

- Circuitos de agua de alimentación de calderas.

- Sistema de vapor en las unidades Braskem y Alunorte.

- Redes de retorno de condensado de vapor a unidades Braskem.

- Sistema de Captación de ENEVA Termoparaíba.

- Plantas de agua fría y proyectos de iluminación de Mondelez.

- Redes contra incendios de unidades Braskem.

Los estudios se detallan a continuación.

ANÁLISIS DE RED COMPLEJA

Desde los años 90, FIGENER ha contribuido a la industria brasileña con evaluaciones de distribuciones en redes complejas, inicialmente para redes de Agua de Refrigeración. Fue entonces cuando se inició el desarrollo del software FNESS, capaz de simular estos circuitos de fluidos incompresibles. Con el paso de los años se han ido mejorando los análisis, comenzando a realizar cálculos para redes de vapor y fluidos compresibles. Los análisis incluyen:

- Verifique el tamaño de las bombas y los ventiladores.

- Cálculo de torres de enfriamiento.

- Diseño de válvulas de bloqueo y control.

- Balanzas térmicas (ciclos térmicos, intercambiadores de calor).

TRANSITORIOS HIDRÁULICOS

FIGENER también dispone de una herramienta para analizar transitorios hidráulicos en redes. Se evalúan a partir de escenarios generados de manera controlada, por el operador del sistema, o de manera no deseada, como resultado de un evento externo como:

- Disparo de la bomba debido a falla de energía y cierre de la válvula de emergencia.

- Selección inadecuada de los componentes del sistema de bombeo (por ejemplo, cierre inadecuado de las válvulas de retención) o mantenimiento descuidado.

Este tipo de evaluación tiene como objetivo mitigar las variaciones de alta presión que pueden causar daños a las instalaciones, generalmente resultando en ruptura / ruptura de tuberías y equipos.

Cuando ocurren transitorios hidráulicos de manera incontrolada, pueden configurar condiciones de flujo inaceptables y causar daños a los sistemas hidráulicos. Entre los principales problemas, podemos destacar:

- Sobrepresión en el sistema que puede causar deformación permanente o ruptura de líneas y componentes.

- Subpresión en el sistema, que puede provocar el colapso de las líneas o la fuga de fluidos extraños al sistema hacia la tubería a través de juntas o conexiones.

- El flujo inverso causa daños a las bombas, válvulas de retención y / o vaciado de tanques y depósitos.

- Vibración excesiva de las tuberías que puede causar fallas mecánicas en las líneas sujetas a vibraciones excesivas o incluso en las líneas adyacentes.

- Baja velocidad de flujo en las líneas de eliminación de efluentes, lo que puede causar obstrucciones.

El análisis de la variación de estas cantidades, a su vez, permite identificar los posibles problemas generados a partir de los eventos simulados tales como:

- La separación de la columna de líquido y la consiguiente formación de bolsas de vapor (cavitación).

- Variaciones repentinas en la velocidad del flujo.

- Colapso de bolsas de vapor y martillos hidráulicos (golpe de ariete).

La simulación se puede realizar para una serie de equipos (acumuladores de líquido, acumuladores de gas, chimeneas hidráulicas, válvulas de control de presión, válvulas de control de flujo, válvulas de retención, válvulas de seguridad, válvulas de succión, bombas, además de otros equipos) que permite el modelado de sistemas complejos.

Después de diagnosticar los problemas, se proponen alternativas para mitigar o incluso eliminar los efectos nocivos resultantes de transitorios hidráulicos no deseados. Algunas de las alternativas son: la inclusión de válvulas de cierre rápido, instalación de volantes, instalación de chimeneas de balance, frascos de amortiguación, arranque controlado (arranque suave), instalación de válvulas de aspiración y otras alternativas aplicables, siempre evaluando la mejor opción para cada sistema hidráulico.

Algunos clientes que ya han realizado estudios de transitorios hidráulicos con FIGENER son: BRASKEM, SABESP, ENEVA, THYSSENKRUPP, GALVANI, PROMON.

FLUJO BIFÁSICO

Muchas industrias tienen problemas con sus sistemas de condensado, generalmente debido al mal dimensionado de sus líneas, lo que puede provocar accidentes graves con roturas inesperadas de la línea. Por lo general, los accidentes son roturas de tuberías como resultado del desgaste por erosión o incluso FAC, asociadas con el exceso de velocidad del flujo de dos fases que se produce en estas líneas.

El cálculo hidráulico realizado por la FNESS se basa en la aplicación de la ecuación de Bernoulli en los nodos del sistema, los puntos de unión / intercambio, así como los puntos que caracterizan cambios en la cota de las líneas. Los resultados del cálculo se pueden mostrar directamente en el diagrama de representación del problema, indicando las presiones y temperaturas de los nodos, los flujos en los elementos de interconexión y la dirección del flujo.

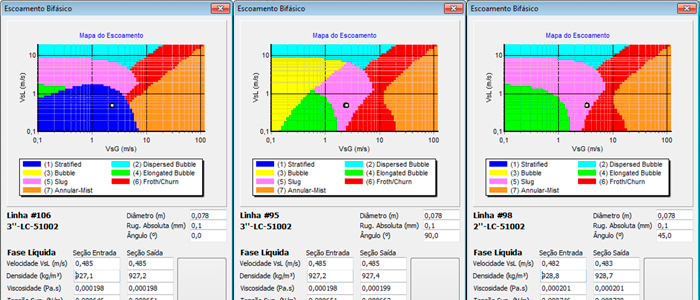

En 2011, la FNESS comenzó a modificarse para permitir que las variaciones de densidad y la mezcla de caudales con diferentes densidades se incluyeran en el principio de conservación de energía, condición imprescindible para el tratamiento de caudales bifásicos. Además de esta adaptación, se incluyeron los modelos de pérdida de carga específicos para cada régimen de flujo bifásico, adoptando los modelos presentados por Nicholas Petalas y Khalid Aziz en A Mechanistic Model for Stabilized Multifase Flow in Pipes.

Como resultado, se pueden identificar los siguientes regímenes:

- Suave estratificado.

- Ondulado estratificado.

- Burbuja alargada.

- Babosas.

- Espuma (Espuma / Chum).

- Deshacer / Nebulizar.

- Burbuja dispersa.

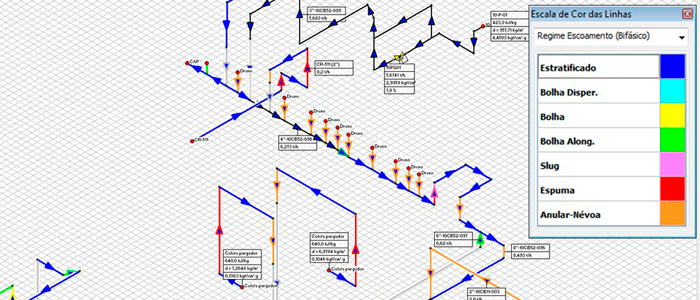

Además de los cambios de cálculo, se incluyeron en la FNESS nuevas características gráficas para la evaluación de sistemas de condensado, tales como:

Escala de colores aplicada al diagrama de red, que permite visualizar:

- El régimen de flujo.

- Velocidades de flujo promedio y rangos de velocidades de erosión (API).

- Intervalos de presión, temperatura y fracción de vapor.

- Construcción del mapa de flujo bifásico.

Las figuras siguientes muestran algunos resultados de las modificaciones:

A partir de la simulación, es posible buscar alternativas para minimizar los problemas diagnosticados.

TRANSITORIO DE VAPOR

La operación de sistemas de vapor complejos, donde los generadores de vapor y los consumidores están presentes a varios niveles de presión y también los turbogeneradores para generar electricidad, está sujeta a diversas perturbaciones y / o accidentes. Estas perturbaciones pueden extenderse de forma nociva, provocando accidentes más graves que el original, provocando incluso la parálisis completa de la planta.

Entre los accidentes más característicos se encuentran:

- Disparo del turbogenerador.

- Disparo de la caldera.

- Caída del paralelismo con la red pública.

- Apagón eléctrico.

- Desarmado total de servicios públicos.

Para el análisis de estos sistemas, FIGENER desarrolló TRANSVAP, un software muy potente que analiza la evolución de presiones, temperaturas, caudales y cualquier magnitud termodinámica, durante los segundos posteriores a un accidente. Con la ayuda del software es posible investigar diversas ocurrencias, además de simular diversas posibilidades de corrección de los sistemas de vapor, presentando las recomendaciones para remediar los problemas derivados de las variaciones bruscas de consumo.

A modo de ejemplo, se puede verificar que la instalación de válvulas reductoras en paralelo con una turbina de contrapresión es suficiente para mantener el valor mínimo de presión en el colector de línea de baja presión, y al mismo tiempo evitar abrir la válvula de presión. seguridad de los tubos de la caldera.

El modelado permite evaluar la variación de la generación eléctrica en turbogeneradores, con las funciones de control asociadas a la velocidad de la máquina y presión de los colectores de descarga. Para ello se incluyen en el modelo todas las cajas de cambio, válvulas de seguridad, atemperadores, etc. El software también permite obtener la evolución de la temperatura del metal de los tubos en una caldera.

El modelo implementado ha sido aplicado por FIGENER en varias obras desde 1991. Algunos clientes que ya han realizado estudios de transitorios de vapor son: COPENE (Braskem), COPESUL (Braskem), CSN, Klabin, Níquel Tocantins, Alunorte, UTE Cubatão .

La simulación de sucesos como caldera, disparo de turbina, o incluso grandes variaciones de consumo (caso de salida de un gran consumidor), proporciona al analista las condiciones para evaluar si la perturbación resultante es grave y si puede o no ser absorbido por el sistema sin provocar paradas o colapso general.

De esta forma, una de las aplicaciones contempladas es la transformación de TRANSVAP en una herramienta de formación para la operación de plantas termoeléctricas y unidades petroquímicas, debido a la alta flexibilidad de programación que permiten sus centros de cálculo.

Un sistema petroquímico, formado por hornos de pirólisis, compresores y tuberías, por ejemplo, se puede modelar e integrar en el sistema de vapor, lo que permite al diseñador y a los operadores predecir el comportamiento del sistema cuando se dispara una turbina. pérdida del horno, o cualquier otra ocurrencia.

ANÁLISIS DE CFD

Ya sea de flujo interno o externo, Figener puede realizar análisis utilizando herramientas CFD.

Para obtener más información sobre los estudios CFD, haga clic aqui .