Estudos para a UTE Euzébio Rocha da Petrobras

Histórico A UTE Cubatão é uma usina de cogeração da Petrobras, composta por duas unidades turbogeradoras, uma a vapor e a outra a gás, com capacidade de geração máxima de 216 MW brutos e capacidade de fornecer até 450 t/h de vapor para a Refinaria Presidente Bernardes de Cubatão (RPBC). Desafio A energia elétrica gerada pela UTE Cubatão precisa ser coordenada de forma adequada para garantir a seletividade e a adequação das proteções elétricas da subestação, das linhas de transmissão 230 kV, transformadores elevadores e auxiliares, e geradores. Além disso, é necessário estabilizar o sistema após ocorrências graves tanto no sistema elétrico quanto no sistema térmico. Conclusão A FIGENER desenvolveu estudos para garantir a adequação e a seletividade das proteções elétricas da subestação, das linhas de transmissão 230 kV, transformadores elevadores e auxiliares, e geradores. Além disso, realizou um estudo de estabilidade termelétrica para sugerir medidas que estabilizassem o sistema após ocorrências graves. O estudo baseou-se na modelagem integrada completa dos sistemas de vapor e elétrico, incluindo caldeiras, turbinas, estações redutoras de pressão e de alívio de vapor, geradores, subestação e equivalente da rede elétrica nas proximidades da UTE Cubatão.

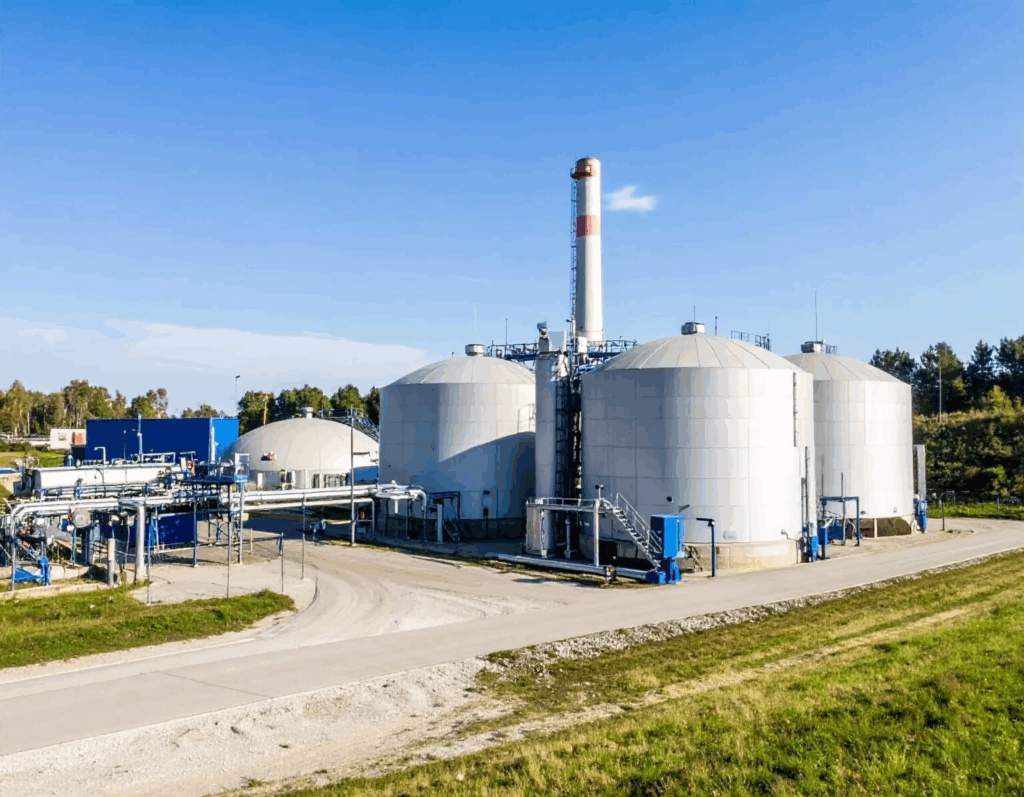

Captação, Tratamento e Utilização do Biogáspara Orizon e Compass

Histórico A Compass e a Orizon estão criando uma joint venture para investir em uma planta de produção de biometano, combustível renovável produzido a partir do lixo. A Compass está investindo até R$ 355 milhões na JV em duas etapas e ficando com 51% do negócio. A planta será construída no Ecoparque do aterro de Paulínia e a expectativa é que ela esteja pronta e comece a operar no início de 2025. Desafio A produção de biometano a partir de biogás de aterros deve ser avaliada criteriosamente para auxiliar na tomada de decisão sobre o desenvolvimento de projetos de captação, tratamento (upgrading) e utilização do biogás. A análise deve ser ampla e incluir a capacidade de produção de biometano em si, a correta operação e vida útil dos aterros, perfil dos resíduos depositados, contaminantes, tecnologias de upgrading consideradas, cronograma de implantação, entre outros aspectos. Essa abordagem abrangente permite que decisões informadas sejam tomadas sobre o desenvolvimento de projetos de captação, tratamento e utilização do biogás. Solução A Figener foi contratada para analisar o projeto de produção de biometano a partir de biogás de aterros. Uma avaliação criteriosa desse processo é fundamental para o sucesso do empreendimento. É preciso considerar diversos fatores, como a capacidade de produção do biometano, a operação e vida útil dos aterros, o perfil dos resíduos depositados, possíveis contaminantes, as tecnologias de upgrading a serem empregadas e o cronograma de implantação. Essa abordagem abrangente permite que decisões informadas sejam tomadas sobre o desenvolvimento de projetos de captação, tratamento e utilização do biogás.

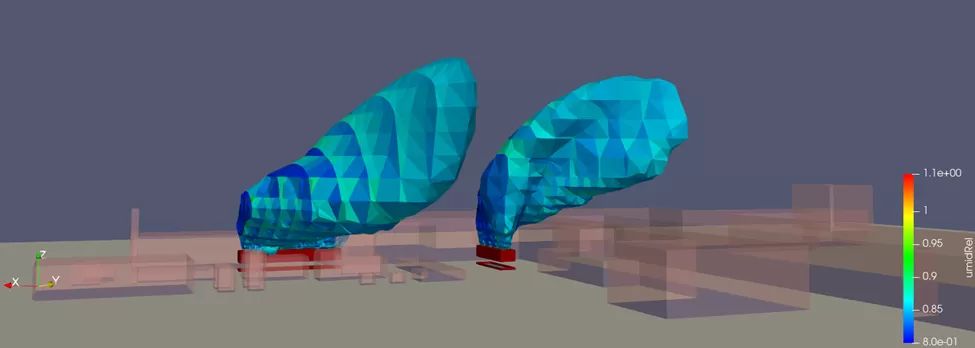

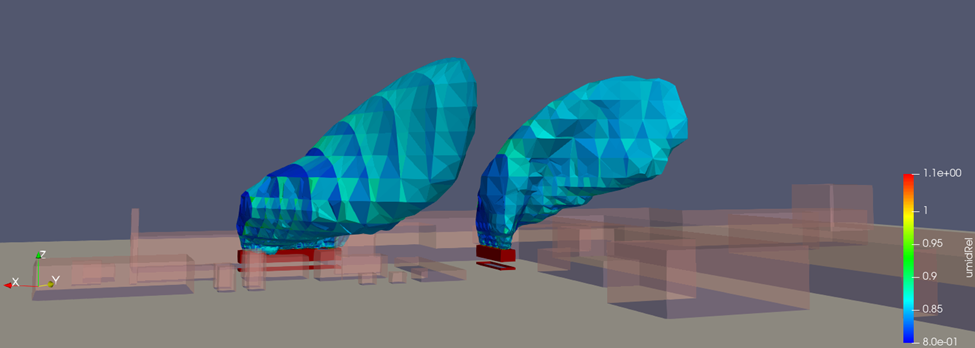

CFD Estudo de Caso Pluma de Torres

Histórico Na ampliação de área de utilidades de uma unidade fabril, é importante avaliar como os equipamentos já instalados influenciam a operação dos novos. Isso é particularmente relevante em torres de resfriamento, que são muito sensíveis à umidade do ar que captam. Dependendo da disposição de edificações e estruturas presentes, a pluma de exaustão de uma das torres pode afetar a qualidade do ar admitido por outra, impactando severamente em sua eficiência. Esse efeito é ainda sazonal, alterando-se conforme o regime de ventos e de umidade muda na região, exigindo múltiplos cenários de análise. Desafio O correto estudo da pluma de dispersão de umidade pode evitar possíveis reduções de eficiência das torres em determinadas épocas do ano, e consequente queda na produtividade da usina. A Figener foi contratada para analisar a viabilidade de se instalar uma nova torre de resfriamento nas imediações de uma já existente, como parte de um projeto maior de expansão da área de utilidades de uma fábrica. Solução A Figener utilizou ferramentas CFD para analisar a dispersão de umidade em ambientes abertos ou fechados. O estudo foi realizado com base em desenhos de arquitetura e variou a direção e intensidade do vento. Os resultados indicaram que, para a disposição analisada, o vento lento trouxe pouco impacto na umidade do ar admitido pela torre a jusante, independentemente das duas direções estudadas. No entanto, para um dos cenários de vento forte, a umidade relativa do ar admitido pela torre a jusante subiu de 80% para 83,2%. Isso representa aumento de 0,32°C na temperatura de água fria. O estudo em CFD permitiu responder diversas questões difíceis de serem tratadas analiticamente, como e quanto a nova torre pode afetar na eficiência da usina e com qual frequência tais eventos podem ocorrer e se deve mudar a torre de lugar ou superdimensioná-la um pouco. Linhas de corrente coloridas conforme umidade relativa

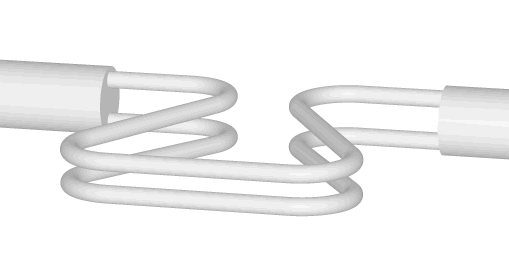

FNESS: a ferramenta que transformou a modelagem de redes industriais na Figener

No ambiente industrial, o desempenho dos sistemas de utilidades impacta diretamente a produtividade, a eficiência e a segurança operacional. Sendo assim, contar com ferramentas de engenharia precisas e adaptadas à realidade nacional torna-se um diferencial estratégico para a resolução de problemas. Foi a partir dessa necessidade que surgiu o software de simulação de redes de tubulação FNESS, desenvolvido pela Figener, referência nacional em engenharia e consultoria técnica. A ferramenta nasceu da prática e da carência de soluções no mercado para modelar redes de água de resfriamento cada vez mais complexas em ambientes industriais. Origem e desenvolvimento A concepção do FNESS teve início entre 1996 e 1997, quando os engenheiros da Figener enfrentavam dificuldades para simular redes de utilidades com as ferramentas disponíveis à época. “Na época, só tínhamos à disposição planilhas eletrônicas muito rudimentares, precursoras do Excel, que não davam conta da complexidade dos sistemas que analisávamos”, relata José Hélio, engenheiro da Figener e idealizador do FNESS. José Hélio – Foto: taket filmes/banco de imagens figener Naquele momento, o mercado carecia de soluções voltadas a redes de escoamento multiponto — comuns em plantas petroquímicas. O desenvolvimento do software se concretizou no ano 2000, durante uma análise detalhada da rede de água de resfriamento da antiga Copseul (hoje Braskem Q2). Foi nessa ocasião que a interface gráfica do FNESS, a mesma ainda em uso hoje, foi finalizada, marcando a consolidação de uma ferramenta pioneira. O diferencial FNESS e sua complexidade Diferentemente da maioria dos softwares de cálculo hidráulico, projetados para redes simples e lineares, o FNESS foi idealizado para lidar com topologias complexas e de grande escala. Ele é capaz de simular o comportamento hidráulico de redes que atendem centenas de trocadores de calor com múltiplos pontos de entrada, nós de distribuição e demandas variáveis. Essa capacidade permite análises robustas e visualmente compreensíveis de sistemas industriais que alimentam 200 ou mais trocadores de calor, algo que poucos softwares conseguem oferecer com a mesma precisão e flexibilidade. E, embora os softwares internacionais mais caros ofereçam recursos avançados para outras aplicações, nenhum deles foi concebido pensando nas necessidades específicas da indústria brasileira — o que torna o FNESS competitivo e adaptável à realidade nacional. Software FNESS – Foto: banco de imagens figener Aplicações práticas e resultados industriais O FNESS tem sido muito importante para análises técnicas decisivas em plantas industriais, especialmente no setor petroquímico. Em diversas ocasiões, a ferramenta permitiu identificar falhas no resfriamento de trocadores de calor e gargalos que limitam a produção, contribuindo diretamente para intervenções eficazes e planejadas. A precisão das simulações geradas pelo FNESS permitiu diagnósticos e intervenções assertivas, redução de perdas e otimização da operação. Isso significa que, a ferramenta de cálculo, virou um instrumento estratégico de tomada de decisão nas engenharias de processo. Entre as evoluções do software, destaca-se a criação de um módulo complementar para análise de escoamento bifásico em redes de condensado e de vapor. Essa funcionalidade foi essencial para mapear pontos críticos de erosão em tubulações, subsidiando ações preventivas de manutenção e aumentando a confiabilidade operacional. Inovação contínua: novas funcionalidades a caminho O desenvolvimento do FNESS segue em ritmo contínuo. O próximo marco será a incorporação de um módulo para cálculo de balanço de espécies químicas em redes de gases, um avanço importante para análises em indústrias químicas e petroquímicas. Além disso, simulações transientes também estão a caminho. Essas inovações reafirmam o compromisso da Figener com a excelência na entrega de valor para equipes de engenharia que demandam soluções além do convencional. Afinal, contar com ferramentas especializadas como o FNESS é mais do que necessário: é estratégico.

Case Figener: a integração de fotovoltaica e hidrogênio verde em termelétrica

A Figener foi contratada para conduzir uma série de estudos elétricos essenciais para a implementação de uma usina fotovoltaica dentro do complexo em uma grande geradora da região nordeste, uma das principais termelétricas do Brasil, localizada em Pecém, no Ceará. O objetivo desse projeto não era apenas a incorporação da geração solar para alimentar cargas internas, mas também viabilizar uma planta de produção de hidrogênio verde. O desafio central residia na integração eficiente dessa nova fonte de geração renovável a um sistema já consolidado e de grande porte, garantindo estabilidade, segurança e confiabilidade operacional. Para isso, a Figener conduziu estudos aprofundados de curto-circuito, fluxo de potência, fluxo harmônico, estabilidade eletromecânica e coordenação de proteção e seletividade, essenciais para evitar impactos negativos na operação da termelétrica. Contexto e desafios do projeto A usina possui uma estrutura elétrica robusta, incluindo geradores de grande porte e um complexo sistema de distribuição interna para alimentar suas cargas essenciais . A decisão de integrar uma fonte fotovoltaica ao sistema foi impulsionada por uma iniciativa do Governo do Ceará, dentro do esforço global de transição energética e descarbonização. Diferente de outras aplicações comuns em indústrias, onde fontes renováveis são utilizadas para complementar cargas administrativas ou não críticas, essa implementação exigia um estudo detalhado devido às características dinâmicas da energia solar. A geração fotovoltaica possui variações naturais, que poderiam interferir na estabilidade do sistema elétrico da termelétrica, especialmente ao alimentar uma planta de hidrogênio verde que também se comporta como uma nova carga significativa. (Modelo da usina fotovoltaica no powerfactory) Créditos de imagem: Arquivos Figener (representação das cargas e planta de hidrogênio verde powerfactory) Créditos de imagem: arquivos Figener Além disso, o projeto apresentou complexidades adicionais, como: Metodologia aplicada Para garantir a viabilidade técnica da integração, a Figener estruturou o projeto em seis estudos elétricos distintos, conduzidos ao longo de quatro meses. Os principais aspectos analisados foram: 1. Estudo de curto-circuito e coordenação de proteção Seguindo as normas internacionais IEC, a Figener analisou os níveis de curto-circuito e recalibrou as proteções existentes, garantindo que a inserção da usina fotovoltaica não comprometesse a seletividade do sistema. O software DIgSILENT PowerFactory, representado no Brasil pela Figener, foi utilizado para simular cenários e validar os ajustes necessários nas proteções das cargas e dos geradores. 2. Fluxo de Potência A análise de fluxo de potência permitiu avaliar como a nova geração se distribuiria pelo sistema, garantindo que as cargas críticas continuassem sendo supridas de forma confiável. Foi verificada a capacidade de operação em diferentes condições, como oscilações na irradiação solar e interações entre a energia térmica e renovável. 3. Estabilidade Eletromecânica O sistema dessa usina termelétrica é composto por três geradores principais, operando em diferentes ramificações da planta elétrica. A inserção da fotovoltaica precisava ser analisada considerando cenários distintos, como a operação isolada de cada gerador ou o funcionamento em paralelo. O estudo de estabilidade verificou a resposta do sistema frente a variações bruscas, prevenindo oscilações que pudessem comprometer a operação. 4. Fluxo harmônico Tanto a geração fotovoltaica quanto a planta de hidrogênio verde possuem equipamentos de eletrônica de potência, como inversores e conversores de frequência, que podem introduzir distorções harmônicas no sistema. A Figener conduziu análises detalhadas para garantir que os níveis de distorção estivessem dentro dos limites aceitáveis, evitando impactos na vida útil de transformadores e motores. 5. Integração da planta de hidrogênio verde A planta de hidrogênio verde foi modelada dentro do PowerFactory para verificar seu impacto no consumo de energia e nos níveis de distorção harmônica. Como essa instalação funcionaria como uma carga adicional no sistema, foi necessário ajustar a distribuição de potência e avaliar sua influência na estabilidade geral. 6. Impacto na eficiência energética A introdução da geração renovável precisava ser validada não apenas do ponto de vista elétrico, mas também econômico e operacional. O estudo final consolidou as análises anteriores para garantir que a usina fotovoltaica trouxesse benefícios reais, reduzindo o consumo de combustíveis fósseis e melhorando a eficiência energética da usina termelétrica. Resultados e contribuições do projeto A implementação bem-sucedida da usina fotovoltaica e da planta de hidrogênio verde nessa grande geradora termelétrica que atendemos, representa um exemplo significativo para a descarbonização do setor elétrico brasileiro. A abordagem estruturada da Figener garantiu que essa transição ocorresse de forma segura e otimizada, sem comprometer a estabilidade e a confiabilidade do sistema elétrico. Os principais resultados alcançados incluem: ✅ Integração segura da fotovoltaica sem impactos adversos na operação da usina térmica.✅ Otimização da coordenação de proteção para garantir seletividade e evitar desconexões indesejadas.✅ Redução dos impactos de distorções harmônicas, preservando equipamentos críticos e prolongando sua vida útil.✅ Aumento da eficiência energética, contribuindo para a estratégia global de transição energética e sustentabilidade. “O centro deste projeto foi essa nova fonte que engloba toda essa filosofia mundial de descarbonização. Isso gerou um desenvolvimento muito grande da nossa parte no software PowerFactory, permitindo que a gente consiga aplicar essa expertise em outros projetos.” – Samuel Antonio de Paula, Engenheiro Eletricista da Figener Fortalecendo a posição da Figener A experiência adquirida neste projeto fortalece a posição da Figener como referência em estudos elétricos para integração de energias renováveis em sistemas complexos. O sucesso da implementação na geradora termelétrica atendida pela Figener, reforça que a eletrificação e o uso de hidrogênio verde são caminhos viáveis e estratégicos para usinas e indústrias que buscam eficiência e descarbonização. A expertise da Figener, aliada a metodologias robustas e ao uso de ferramentas avançadas como o DIgSILENT PowerFactory, permitiu a realização de análises detalhadas e soluções customizadas para esse desafio. Com o crescimento das demandas por transição energética, projetos como esse se tornarão cada vez mais comuns, e a Figener está preparada para apoiar nossos clientes nessa transformação. Se sua empresa busca soluções eficientes para a integração de geração renovável, entre em contato com a Figener e descubra como podemos ajudar.

A Blocagem de Medidor Mássico

Apenas uma Hipótese Em 2006, a FIGENER foi contratada por um, então, novo cliente – uma petroquímica – para investigar a limitação de capacidade de uma caldeira de vapor alimentada a gás. O primeiro diagnóstico apontou para um problema no sistema de insuflamento de ar, causado por uma elevada perda de carga no preaquecedor de ar a vapor. Como esse equipamento havia sido mantido apenas por uma necessidade antiga – quando ainda se queimava óleo combustível com enxofre –, sua remoção resolveu essa limitação inicial. No entanto, o fluxo de gás natural ou de FG (fuel gas: H₂ + CH₄ e outros hidrocarbonetos) também apresentava uma restrição. Após um valor de abertura ainda pequen da válvula de controle (que tinha um alto CV), o fluxo simplesmente “estacionava”, não se elevando mais.. Investigando todos os componentes da linha de gás – tubulações, filtros, válvulas, entre outros –, a FIGENER levantou a hipótese de que o problema estava no medidor mássico. O aumento progressivo do fluxo de gás, combinado com a correspondente perda de carga, poderia estar levando o medidor a atingir a velocidade do som no final dos tubos de medição, um fenômeno conhecido como escoamento de Fanno, resultando na blocagem por atrito. O problema é que o software de cálculo do fabricante não indicava tal limitação, mostrando que o medidor deveria permitir fluxo até superior ao necessário, e, sendo o fabricante uma das referências do mercado mundial, o cliente não parecia inclinado a dar crédito à hipótese levantada pela FIGENER. Um Teste, uma Surpresa e uma Aposta Para comprovar a blocagem, a FIGENER solicitou a realização de um teste, com a instalação de um manômetro entre o medidor e a válvula de controle. A ideia do teste era simples: se o medidor estivesse realmente blocado, ao abrir mais a válvula de controle além do ponto em que o fluxo já estacionara, a pressão deveria continuar caindo. Isso indicaria que o sistema a jusante do medidor estava desconectado do sistema a montante, operando abaixo da pressão crítica. Toda a equipe do projeto se reuniu para o teste em campo. Com a abertura progressiva da válvula, atingiu-se o fluxo limite, e o grupo passou a observar o manômetro. Mas – surpresa! – já com o fluxo limitado, e a válvula ainda abrindo, a pressão indicada se manteve constante, contrariando a previsão da FIGENER, o que criou um desconfortável clima de descrédito na avaliação da FIGENER. Novas hipóteses precisariam ser levantadas. Confiante, porém, o engenheiro da FIGENER dobrou a aposta e arriscou: ” Ainda temos certeza da nossa hipótese; é o manômetro que está com defeito!” Ainda que com justificado ceticismo, o cliente providenciou a troca do manômetro. E, desta vez, o esperado aconteceu: à medida que a válvula era aberta, já com fluxo limitado, a pressão entre medidor mássico e válvula ia caindo, confirmando que o medidor estava, de fato, blocado. Solução e uma já longa História com o Cliente Com a confiança do cliente de pronto restabelecida – a FIGENER especificou novo medidor mássico e, já projetou rapidamente uma placa de orifício – logo instalada – permitindo que a caldeira atingisse enfim sua capacidade nominal. O sucesso dessa intervenção levou o cliente a estender o estudo de desgargalamento de capacidade para as outras cinco caldeiras da fábrica. Desde então, quase 20 anos já, a FIGENER vem mantendo uma sólida relação com essa empresa, prestando suporte de engenharia para avaliação de equipamentos, redes de distribuição de água de resfriamento, de gases e de vapor, realizando também dezenas de estudos sobre o sistema elétrico da unidade, incluindo os estudos e projeto conceitual de motorização de turbo-acionamentos e da implantação de um sistema de cogeração com turbinas a gás – podendo-se dizer que esse pequeno caso – emblemático e atípico – de blocagem de um medidor mássico foi a pedra sobre a qual se construiu essa história.

Eletrificação Industrial: Estratégias e Soluções Inovadoras para a Transição Energética

De acordo com dados de 2021 do Rhodium Group [1], o setor manufatureiro foi responsável por 29% das emissões totais de CO2 equivalente, que somaram 50 bilhões de toneladas. Este setor compartilha a primeira posição no ranking das maiores fontes emissoras com a geração de eletricidade, ficando à frente da agricultura (20%), dos transportes (15%) e das edificações (7%). Créditos de imagem: Rhodium Group Esses dados evidenciam a significância e os desafios associados aos programas de descarbonização nas indústrias. A redução das emissões pode ser alcançada através de diversas estratégias, incluindo o aumento da eficiência energética, a recuperação de energia, e o uso de biocombustíveis e de fontes de energia elétrica renovável. Eletrificação de Processos Industriais A eletrificação de processos é um dos principais métodos para acelerar a transição energética e atingir os objetivos de descarbonização na indústria. Ao substituir processos baseados em combustíveis fósseis por soluções elétricas, como a motorização de acionamentos e a troca de caldeiras convencionais por caldeiras elétricas, as indústrias podem reduzir drasticamente suas emissões de gases de efeito estufa. Essa transformação não apenas promove a eficiência energética, mas também facilita uma maior integração de fontes de energia renovável, tais como hidrelétrica, solar e a eólica, em seus processos produtivos. Desafios da Eletrificação A eletrificação de processos industriais apresenta desafios significativos, especialmente no que diz respeito à qualidade do fornecimento de energia elétrica. Segundo uma pesquisa da Confederação Nacional da Indústria (CNI) [2], mais de 80% das empresas industriais utilizam a energia elétrica como principal fonte de energia, sendo que 72,5% dessas empresas enfrentam prejuízos substanciais devido a falhas no fornecimento. Créditos de imagem: Confederação Nacional da Indústria (CNI) Com a crescente eletrificação dos processos, esse impacto tende a intensificar-se, demandando soluções robustas para assegurar a qualidade da energia e a confiabilidade das operações. Melhoria da Qualidade da Energia Elétrica Em princípio, a qualidade do fornecimento de energia elétrica é de responsabilidade da concessionária. No entanto, limitações técnicas e regulatórias não estimulam o investimento em melhorias por parte delas, especialmente aquelas relacionadas às flutuações e interrupções de tensão de curta duração, que são as que mais impactam os processos industriais. Muitas indústrias já contam com a experiência da FIGENER para implementar medidas de melhoria na qualidade de energia, buscando garantir a continuidade operacional em períodos de instabilidade. Iniciamos pela análise dos sistemas elétricos de comando e proteção, assim como pela avaliação da alimentação elétrica das cargas críticas, verificando se estas possuem estabilização e alimentação ininterrupta através do uso de UPS. Também diagnosticamos a topologia e o estado desses sistemas quando já existentes. Além disso, analisamos a produção própria de energia, incluindo sistemas de geração de emergência ou cogeração, quando viável. Contudo, em setores que exigem elevada potência elétrica e alta confiabilidade, como nas indústrias químicas, petroquímicas, data centers e outros, essas medidas apresentam limitações e podem não compensar integralmente a baixa qualidade da energia elétrica fornecida pela concessionária. Sistemas de Armazenamento de Energia em Baterias (BESS) A Figener tem auxiliado seus clientes na aplicação de tecnologias inovadoras, como os sistemas de armazenamento de energia em baterias (BESS, do inglês Battery Energy Storage Systems). Os BESS são equipamentos cada vez mais adotados na gestão de sistemas elétricos, devido à sua versatilidade em oferecer diversas funcionalidades, tais como gerenciamento de demanda, deslocamento de ponta (peak-shaving) e suporte para a regulação de frequência. Além disso, eles podem ser carregados quando há excesso de geração de energia na rede e descarregados quando há déficit. Créditos de imagem: Portal Solar Sistemas híbridos para backup online em indústrias e grandes consumidores A FIGENER, juntamente com um de seus principais clientes e em colaboração com fabricantes, desenvolveu uma aplicação de backup inovadora para uma de suas maiores fábricas. Esta solução será pioneira mundialmente devido à sua escala multi-megawatts e à capacidade de realizar o backup online, sem interrupções no fornecimento de energia para as cargas de alta potência. Em uma aplicação típica de backup off-line, o BESS leva um tempo para mudar do modo seguidor de rede (GFL) para o modo formador de rede (GFM), o que causa o desligamento de cargas, mesmo que brevemente. Além disso, por ser alimentado por conversores CA-CC, o BESS apresenta limitações na oferta de potência reativa necessária para energização de transformadores ou reaceleração de motores de indução, uma situação comum em grandes indústrias. Créditos de imagem: arquivos Figener A solução desenvolvida compreende um sistema híbrido que combina o BESS com geração síncrona convencional. Esse arranjo permite conciliar a confiabilidade proporcionada pelo back-up on-line com a redução das emissões, minimizando a necessidade de geração a combustíveis fósseis. O projeto da solução envolveu a análise do sistema de proteção de paralelismo com a concessionária, bem como dos sistemas de controle tanto do BESS quanto da geração síncrona, além da interação entre esses sistemas. Conclusão A eletrificação dos processos industriais representa uma estratégia central para a descarbonização e a transição energética, promovendo maior eficiência e integração de fontes renováveis. No entanto, os desafios relacionados à qualidade e confiabilidade do fornecimento de energia exigem soluções inovadoras. Tecnologias como os sistemas de armazenamento de energia em baterias (BESS) e os sistemas híbridos de backup demonstram grande potencial para mitigar essas barreiras, garantindo continuidade operacional e reduzindo emissões. Com uma equipe técnica altamente capacitada, visão multidisciplinar e uso de ferramentas avançadas de simulação e análise, a FIGENER se destaca ao desenvolver soluções inovadoras para os seus clientes, reafirmando o compromisso com a excelência e a inovação tecnológica. Referências: [1] https://rhg.com/research/global-greenhouse-gas-emissions-2022/ [2] Confederação Nacional da Indústria (CNI), “Indústria e Energia”, 2013.

CFD para equipamentos de combustão: ferramenta visual para diagnósticos avançados

Antes de alterar a carga em um equipamento de incineração, é fundamental prever como o novo escoamento se comportará internamente. Desviar-se da condição projetada pelo fabricante pode resultar em falhas operacionais de difícil diagnóstico, impactando equipamentos aparentemente independentes e, muitas vezes, com efeitos que surgem meses após a modificação. Para evitar isso, a análise do sistema como um todo, utilizando ferramentas avançadas como o CFD, se torna essencial. Isso permite antecipar possíveis falhas ou, quando já manifestadas, orientar as equipes na solução do problema. O Problema: falhas interligadas em um incinerador de organoclorados A modificação do balanço de resíduo entre os queimadores de um incinerador de organoclorados resultou em uma série de falhas inesperadas em equipamentos a jusante. Cada parada do sistema de incineração gerava a necessidade de uma parada completa da usina, acarretando prejuízos milionários. As falhas eram tratadas de forma isolada, resultando em ações corretivas dispersas e ineficazes. Após anos de tentativas da equipe de manutenção — algumas bem-sucedidas, outras não —, a substituição completa do sistema parecia ser a única saída. Como alternativa, a Figener foi contratada para conduzir um diagnóstico avançado de todo o sistema de incineração. O trabalho incluiu visitas à unidade, inspeções internas nos equipamentos, modelagens de processo e simulações computacionais (CFD) para entender as causas das falhas. Dentre os vários problemas encontrados, destacamos a falha na parede refratária próxima aos queimadores. Inicialmente, o cliente associou o problema a uma escolha inadequada do material refratário e, por isso, decidiu substituí-lo. Embora essa troca tenha trazido melhorias pontuais, o problema persistiu, evidenciando a necessidade de uma investigação mais profunda. Imagem 1: Queda da parte refratária próxima à pré-câmara de combustão de um dos queimadores. Etapas do Estudo 1. Modelagem da combustão Simular a combustão via CFD é um desafio técnico, especialmente pela ausência de mecanismos de reação definidos para todas as interações químicas reais. No caso em estudo, o composto incinerado não possuía uma fórmula química fixa, exigindo a modelagem e validação de um mecanismo de reação simplificado. Essa etapa foi crucial para garantir a representatividade e a confiabilidade dos resultados. 2. Separação do problema em sub-regiões Estudar o incinerador inteiro com um nível elevado de detalhes seria inviável devido à complexidade geométrica e ao tempo de processamento necessário. Para contornar essa limitação, a Figener dividiu o sistema em sub-regiões. A primeira parte do estudo focou no comportamento inicial da combustão na região do queimador. Simulando esta área isoladamente, foi possível entender a dinâmica inicial de mistura das correntes participantes da combustão. Isso permitiu reduzir a necessidade de detalhamento geométrico na simulação completa, acelerando o processo sem perder a precisão técnica. Imagem 2: Sub-região focada na área do queimador. 3. Simulação do incinerador completo Com as condições de contorno devidamente ajustadas a partir do estudo da sub-região, a Figener prosseguiu com a simulação integral do incinerador. Isso incluiu a modelagem de reações químicas e a representação completa dos queimadores no domínio de cálculo. Imagem 3: Corte do domínio completo da simulação. 4. Identificação do problema e proposta de mitigação A análise do sistema completo confirmou uma das principais suspeitas da Figener: a geometria do incinerador causava o desvio da chama de um dos queimadores para cima, fazendo com que ela atingisse o refratário. Essa condição indesejada provocava trincas e quedas do material refratário em poucas semanas de operação. Para mitigar o problema, a Figener testou soluções como o redimensionamento dos queimadores e a alteração da inclinação. Além disso, as análises de CFD possibilitaram uma correlação entre a falha no refratário e outras falhas encontradas ao longo do sistema. Imagem 4: Linhas de corrente destacando o tempo de residência — parâmetro importante no processo de incineração. Além disso, problemas extras foram identificados, incluindo: Impactos positivos para o cliente O estudo liderado pela Figener trouxe ganhos significativos para o cliente, indo além da identificação de falhas. A análise do sistema de incineração de forma integrada permitiu: Por que escolher a Figener? Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas. Nossas ferramentas de simulação computacional e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar a eficiência operacional e a sustentabilidade de seus projetos. Traga seus projetos para o próximo nível! Antes de aprovar novos layouts para sua usina, consulte a Figener! 📩 contato@figener.com.brDescubra como nossos estudos de CFD podem transformar a eficiência e a segurança de seus projetos.

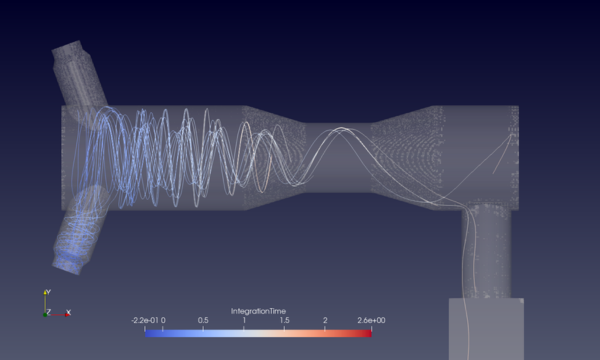

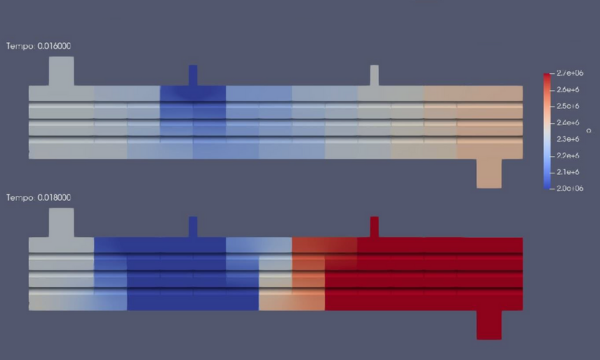

CFD para cenários de falha: testar e dimensionar dispositivos de segurança com agilidade

Dispositivos de proteção contra surto de pressão são exigidos por normas de segurança em determinados equipamentos. No entanto, os cálculos necessários para o dimensionamento podem ser trabalhosos e suscetíveis a interpretações divergentes, comprometendo a operação. O uso de CFD (Computational Fluid Dynamics) permite analisar o comportamento do surto de pressão em tanques pressurizados, avaliando a evolução temporal da onda de pressão e auxiliando na seleção e no dimensionamento dos dispositivos de proteção mais adequados. O Problema: selecionar, de forma econômica, rápida e segura, o tipo e o número de dispositivos de proteção contra surto de pressão No projeto de trocadores de calor para aquecimento de gás natural, a norma API 521 exige o dimensionamento do sistema de proteção para cenários de falha, como o rompimento do tubo de gás no interior do casco. Esse processo envolve diversas variáveis, o que gera uma série de dúvidas: Embora a lógica inicial sugira que mais dispositivos significam maior segurança, na prática, o excesso de dispositivos pode não ser eficaz. A análise precisa considerar múltiplos fatores simultâneos, como: A complexidade do problema e a importância da aplicação exigem análises precisas e sofisticadas, especialmente em cenários onde a escolha de dispositivos inadequados pode resultar em soluções caras e ineficazes. Etapas da Análise Para isso, foi necessário customizar o software OpenFOAM, o que permitiu à equipe da Figener implementar ajustes específicos para o estudo. Essa personalização foi essencial para tornar a simulação viável e robusta. Foram simuladas diferentes condições de gatilho, atraso de ativação e capacidade de vazão de cada tipo de dispositivo. Além disso, a Figener testou o impacto da posição e quantidade de dispositivos, identificando a configuração mais eficaz. Figura 1 – Pressão máxima dentro do vaso durante o transiente, para diferentes cenários Figura 2 – Evolução da pressão dentro do trocador de calor Solução Otimizada para Atender à Norma O uso de CFD permitiu que diversas alternativas fossem testadas, trazendo uma análise precisa e visual do comportamento do sistema. Isso viabilizou o dimensionamento correto e eficiente dos dispositivos de proteção, com impacto positivo na segurança e na economia do projeto. Sem o uso de CFD, o cenário economicamente mais viável dificilmente seria identificado. Por que escolher a Figener? Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas. Nossas ferramentas e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar sua produtividade. Antes de aprovar novos layouts para sua usina, consulte a Figener em contato@figener.com.br e descubra como nossos estudos em CFD podem fazer a diferença na eficiência e na sustentabilidade de seus projetos.

CFD para Torres de Resfriamento: Otimize o posicionamento e Evite Perdas Operacionais

Ao expandir a área de utilidades de uma unidade fabril, é essencial considerar como os equipamentos existentes podem impactar a operação de novos componentes. Isso é particularmente crítico no caso de torres de resfriamento, que dependem da qualidade do ar admitido para operar com máxima eficiência. A interação entre torres próximas, somada a condições ambientais específicas, pode comprometer significativamente o desempenho do sistema. O Desafio: Influência da Umidade e do Layout no Desempenho Em um projeto recente, a Figener foi contratada para avaliar a viabilidade de instalar uma nova torre de resfriamento próxima a uma torre existente. O terreno, localizado próximo ao litoral e cercado por diversas edificações, apresentava condições desafiadoras devido à alta umidade e ao regime variável de ventos. A figura a seguir mostra uma foto da unidade, em que se observa à direita o terreno em que se deseja instalar novas torres de resfriamento. Figura 1 – Área para nova torre de resfriamento O principal objetivo era entender como a pluma de exaustão da torre existente poderia afetar a eficiência da nova torre, considerando diferentes cenários de vento e condições sazonais. Para isso, a Figener utilizou sua experiência em CFD (Computational Fluid Dynamics), modelando o ambiente e simulando múltiplos cenários. Etapas do Estudo com CFD Figura 2 – Vista superior do domínio e rosa dos ventos Figura 3 – Pluma colorida de acordo com a umidade relativa Figura 4 – Linhas de corrente coloridas conforme a umidade relativa, ilustrando o comportamento do fluxo de ar e da umidade em ventos fortes. Esses dados ajudaram a identificar condições críticas que poderiam comprometer o desempenho das torres e influenciaram diretamente a decisão sobre o posicionamento e o dimensionamento da nova instalação. Resultados e Impacto para o Cliente O estudo permitiu responder perguntas estratégicas: Com base nas simulações, a equipe do cliente conseguiu tomar decisões fundamentadas, evitando custos futuros e maximizando a eficiência operacional. Por que Escolher a Figener? Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas. Nossas ferramentas e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar sua produtividade. Antes de aprovar novos layouts para sua usina, consulte a Figener!📩 contato@figener.com.br Descubra como nossos estudos em CFD podem fazer a diferença na eficiência e sustentabilidade de seus projetos.